Трафаретная печать — популярный метод украшения одежды с использованием чернил, сетчатого экрана и трафарета для нанесения рисунка. Он известен тем, что создает смелые, яркие цвета, которые заметно выделяются на ткани. Этот метод особенно эффективен для крупных заказов, поскольку обеспечивает стабильные и высококачественные результаты каждому изделию при больших тиражах.

Трафаретная печать в ряде случаев считается наиболее оптимальным решением для печати на футболках и толстовках, при выполнении оптовых заказов. Возможности этой технологии воспроизводить сложные дизайны, градиенты и яркие принты делает ее лучшим выбором для уличной одежды, рекламной одежды и крупномасштабного брендинга.

Преимущества трафаретной печати

Идеально подходит для современной, повседневной или выразительной графики. Трафаретная печать обеспечивает гладкую и плоскую поверхность принта. Чернила располагаются на поверхности ткани, создавая четкий и чистый вид, не слишком изменяя текстуру одежды. Это делает трафаретную печать идеальной для крупных, смелых дизайнов и даже произведений искусства, особенно при использовании на футболках, толстовках или спортивной одежде. Это универсальный метод создания современных графических стилей, которые должны занимать больше места, сохраняя при этом гибкость и комфорт ткани.

Хорошая долговечность при должном уходе. Изделие может прослужить достаточно долго, но это зависит от типа чернил, качества ткани и ухода за одеждой. Со временем, особенно при многократной стирке при высокой температуре или использовании агрессивных моющих средств, трафаретные рисунки могут начать выцветать, трескаться или отслаиваться, особенно на одежде, которая растягивается или подвергается интенсивному использованию. Тем не менее, при правильном уходе (холодная вода, мягкое моющее средство, щадящие циклы) изделия с трафаретной печатью могут сохранять свой внешний вид в течение длительного времени, что делает их пригодными для повседневной носки.

Идеально подходит для сложной графики или нестандартных проектов. Трафаретная печать предлагает широкий творческий простор. Этот метод позволяет с высокой точностью воспроизводить подробные изображения, сложную графику и градиентные эффекты. Используя сетчатые экраны и высококлассные чернила, трафаретная печать позволяет запечатлеть все: от плавных выцветаний и теней до разноцветных узоров и фотографических деталей. Будь то полноцветная иллюстрация, абстрактное искусство или индивидуальный дизайн с замысловатыми бликами и сочетаниями, трафаретная печать оживляет его с гораздо большей визуальной точностью.

Более того, трафаретная печать обеспечивает гибкость в использовании металлических или флуоресцентных чернил, чтобы раздвинуть границы того, что возможно на ткани. Нанесение слоев чернил или использование особых добавок, могут обеспечить умеренный трехмерный эффект.

Более низкая стоимость за единицу для оптовых партий. Трафаретная печать требует существенных вложений на страте, особенно при подготовке очередного творческого проекта каждый раз, что делает ее менее эффективной для небольших тиражей. Однако реальное преимущество трафаретной печати проявляется в массовом производстве. После подготовки экранов печать становится намного быстрее и дешевле за единицу, поэтому чем больше ваш заказ, тем более экономически эффективным он становится. Вот почему трафаретная печать является лучшим выбором для крупномасштабного мерчандайзинга, униформы для мероприятий или фирменной рекламной одежды.

Подготовка к работе

Правильный выбор одежды для трафаретной печати играет ключевую роль в предотвращении эффекта фибрилляции — явления, при котором волокна ткани проникают сквозь слой краски, создавая нежелательную шероховатую текстуру.

Футболка из 100% полиэстера, как правило, имеет плотное и гладкое переплетение, что снижает вероятность возникновения фибрилляции. В то же время футболка из 100% хлопка изготовлена из хлопковых волокон, которые имеют неоднородную структуру и легко растрепываются. Дополнительное трение от липкой краски и чрезмерное давление ракеля могут повредить эти волокна и усилить фибрилляцию.

Ткани типа трибленд состоят из трех различных видов волокон — как правило, это хлопок, вискоза и полиэстер. Хлопок является самым мягким, за ним следует вискоза, а затем полиэстер. Чем больше ткань-трибленд деформируется при работе, тем сильнее полиэстеровые волокна будут истиранием повреждать хлопок и вискозу. Важно не допускать чрезмерной манипуляции с одеждой — проявляйте особую осторожность при ее размещении, чтобы избежать замятия и фибрилляции.

Размещение одежды

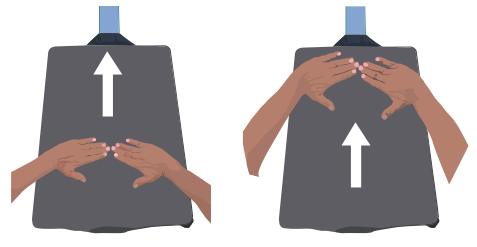

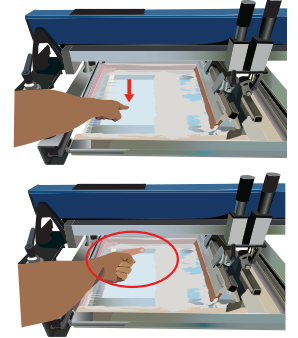

После выбора типа одежды поместите футболку на планшет (платформу для печати) одним плавным движением. Когда одежда выровнена на планшете, проведите обеими руками по ее поверхности в том направлении, в котором будет двигаться ракель. Это поможет выровнять волокна ткани в одном направлении, обеспечивая более гладкий оттиск.

Старайтесь избегать чрезмерного натяжения или многократного перемещения одежды. Используйте этот прием для всех мягких и «губчатых» тканей, склонных к фибрилляции.

Если разместить одежду на планшете плавно не удается, попробуйте заменить паллетную ленту на новую, очистите планшет от накопившегося ворса, возможно, это даст нужный результат.

При условии, что краска была предварительно подготовлена с нужной сдвиговой текучестью и стекает с консистенцией, похожей на мед, добавьте на сито достаточное количество краски, чтобы ее масса продолжала сдвиг внутри трафарета и не позволяла краске подниматься вверх по ракелю.

Выбор ракеля

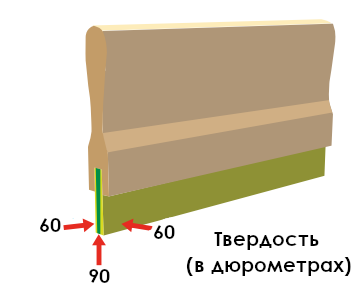

Материал ракеля классифицируется по степени жесткости, которая обозначается как «дюрометр». Логично, что более жесткие ракели с высокими значениями сильнее воздействуют на поверхность ткани, вызывая больше фибрилляции, чем ракели с более мягкими показателями. Однако слишком мягкие ракели могут не полностью очищать сито по сравнению с более жесткими.

Материал ракеля классифицируется по степени жесткости, которая обозначается как «дюрометр». Логично, что более жесткие ракели с высокими значениями сильнее воздействуют на поверхность ткани, вызывая больше фибрилляции, чем ракели с более мягкими показателями. Однако слишком мягкие ракели могут не полностью очищать сито по сравнению с более жесткими.

Именно поэтому были разработаны так называемые тройные ракели. Такой ракель состоит из трех слоев резины, склеенных между собой, обычно со слоем резины 90 дюрометров в середине для придания конструкции большей жесткости.

Внешние слои с более низким значением твердости обеспечивают более мягкое и ровное нанесение краски и меньше травмируют волокна поверхности. Белые краски и краски с высоким содержанием белил, например желтые, особенно хорошо работают с ракелями твердостью 60/90/60 дюрометров. Для темных красок лучше использовать 70/90/70, чтобы сохранять более тонкую детализацию.

Угол ракеля

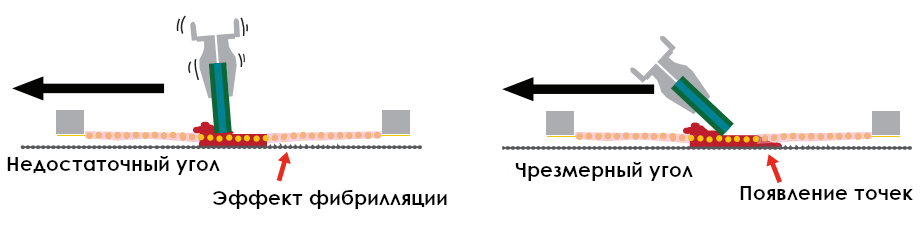

Слишком большой угол может привести к образованию пятен и препятствовать правильному отлипанию сетки, а также вызвать отрыв изделия с палеты при подъеме или опускании сетки.

Слишком маленький угол может вызвать так называемый «эффект фибрилляции», оставляя нежелательные линии в отпечатке. Это также может привести к нарушению поверхности ткани и фибрилляции.

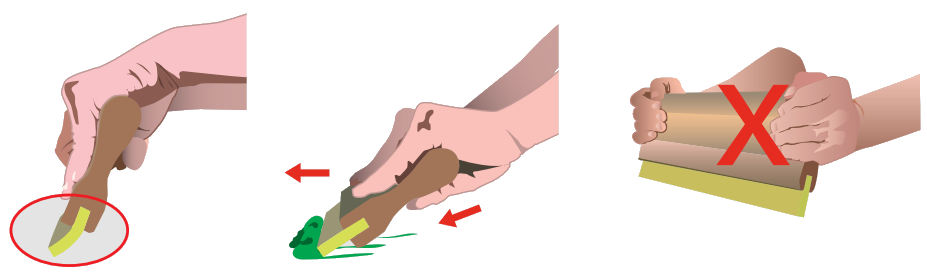

На автоматических прессах начинайте с угла ракеля между 10–15 градусами. На ручных прессах удерживайте ракель позади слоя краски, опирая лезвие на поверхность сетки. Из вертикального положения, плотно стоящего на основании лезвия, добавьте давление вниз, одновременно наклоняя ручку ракеля назад. Начните движение, избегая слишком сильного наклона ручки.

Лезвие ракеля должно изгибаться ровно настолько, чтобы создать давление вниз, но при этом позволять печатать кромкой лезвия.

Перед началом печатного движения обязательно залейте сетку. Заполните трафарет краской с помощью заливочного движения, а затем с достаточным давлением выполните движение ракелем. Цель — нанести краску на материал, одновременно срезая ее верхний слой.

Начните это движение, разместив ракель позади краски, опирая его на поверхность сетки, ровно стоя на «основании» лезвия. Добавьте давление вниз, одновременно начиная движение, удерживая ручку под углом 45–60 градусов.

Только острая кромка ракеля должна контактировать с поверхностью сетки. Используйте достаточное давление, чтобы очистить сетку от краски, но не настолько сильное, чтобы вызвать увеличение точек или нарушить поверхностные волокна.

На правильно экспонированной сетке вы должны чувствовать, когда проходите над изображением и когда уже не печатаете над ним. Слишком большое давление увеличит площадь контакта лезвия с сеткой, что может привести к увеличению точек или ухудшению детализации линий.

Наносите краску НА материал, а не В материал. Слишком сильное давление приводит к грубым, фибриллированным отпечаткам, артефактам или ухудшению детализации линий. При печати на изделиях, где важно предотвратить миграцию красителя, низкомигрирующие или полиблокирующие краски должны оставаться на поверхности ткани. Если печатать в материал, химический состав ткани может преобладать над химией краски.

Ручное толкающее движение

Техника «толкающего движения» — еще один метод работы с ракелем. После традиционного движения, описанного выше, опустите сетку на изделие. Расположите нижний край лезвия ракеля перед массой краски, готовясь к движению. Наклоните ручку ракеля к себе под углом примерно 30 градусов или меньше относительно поверхности сетки.

«Проведите» краску вперед через область изображения, как показано на иллюстрации справа, толкая краску подобно отвалу бульдозера с легким или средним давлением вниз. Перед лезвием должен образовываться движущийся валик краски по мере продвижения по изображению.

Эта техника отлично подходит для сохранения мелких деталей при CMYK и имитации процесса печати, а также помогает контролировать фибрилляцию.

Важно использовать правильное усилие при работе с ракелем, так как чрезмерное усилие может привести к его перегибу. Если лезвие гнется слишком легко, стоит заменить его или попробовать ракель с большей твердостью.

При перегибе ракеля печать происходит не с края лезвия, что приводит к увеличению точек и неаккуратному оттиску.

Не держите ракель за боковые стороны — это создаст изгиб лезвия и приведет к неравномерному нанесению краски. Кроме того, такой способ обычно увеличивает давление печати, вызывая фибрилляцию или искажение оттисков.

Контроль давления

Один из важнейших аспектов получения мягкого оттиска с четкими деталями — контроль давления ракеля при печати. Распространенное заблуждение заключается в том, что большее давление улучшает детализацию. Однако в текстильной трафаретной печати нужен иной подход.

Если тонкие линии не пропечатываются, а увеличение давления приводит к заполнению других участков дизайна, вероятно, вы пытаетесь продавить слишком густую краску через слишком мелкую сетку. В этом случае стоит либо уменьшить количество краски, либо переэкспонировать изображение на сетку с меньшим номером.

Прежде чем разбавлять краску, убедитесь, что это необходимо. Белые краски, предназначенные для смесей или полиэстера, не следует разбавлять — это снизит их способность блокировать миграцию красителя. Для других красок перед разбавлением тщательно перемешайте их, чтобы оптимизировать текучесть. Многие краски тиксотропны и могут загустевать при длительном хранении или транспортировке. Перемешивайте их шпателем или специальным миксером для пластизольных красок. Не используйте дрель для термоотверждаемых красок.

Проверка ракеля:

- слишком легко гнется? Возможно, его пора заменить.

- затупилось лезвие, из-за чего краска плохо срезается с сетки? Проверьте остроту краев пальцем. Если лезвие затупилось, заточите или замените его.

- не переворачивайте лезвие — та часть, что была зажата в держателе, может быть деформирована.

Оптимизация дизайна

Прежде чем увеличивать давление, оцените, нужно ли разделить растровые и векторные элементы. Например, в дизайне спонсорских принтов на футболках для забегов или триатлонов логотипы часто делятся на уровни (платиновые, золотые, серебряные).

В таком случае: векторные элементы печатайте на сетке 110–156 PSI. Растровые элементы (полутона) выводите на сетке 230–355 PSI. Это позволит сохранить детализацию ключевых логотипов, не забивая полутона.

Ручные станки

На ручных прессах легко переборщить с давлением, особенно если у вас сильные руки. Если чувствуете, что давите слишком сильно:

- попробуйте технику толкающего движения.

- убедитесь, что краска тщательно перемешана.

- уменьшите давление.

Если приходится давить сильнее, чем обычно, проблема может быть в неправильно подобранной сетке, неподходящем ракеле или несоответствующей краске.

Помните: печатайте НА ткань, а не В ткань. Избыточное давление приводит к грубым оттискам, фибрилляции и потере деталей. Настройка давления — баланс между очисткой сетки и сохранением четкости изображения.

Автоматические станки

Контроль давления должен быть приоритетной задачей при работе с автоматическим прессом. В отличие от ручного пресса, автоматический не может выполнять микрорегулировки усилия, как это делает оператор. Однако он обеспечивает стабильное давление без усталости и перепадов.

Большинство автоматических прессов позволяют регулировать давление двумя способами:

- Регулировка высоты ракеля — определяет, насколько низко опускается ракель.

- Регулировка воздушного давления (через редуктор) — более точный способ контроля усилия.

Если пресс оборудован воздушным редуктором, используйте его вместо ручной регулировки высоты.

Пошаговая настройка давления ракеля

1. Настройка высоты ракеля. Поверните регуляторы высоты против часовой стрелки до упора, чтобы поршни ракеля полностью опустились вниз.

2. Установка воздушного давления. Выставьте давление 35–40 PSI на редукторе для данного печатного узла.

3. Проверка зазора между сеткой и изделием — обычно, он должен быть чуть больше толщины монеты (∼1,5 мм для сеток с натяжением >16 Н/см). На старых прессах без встроенной регулировки используйте прокладки (деревянные или металлические) под зажимы сетки.

4. Пробная печать

Убедитесь, что:

- краска тщательно перемешана.

- угол ракеля — 15 градусов.

- давление — 35–40 PSI.

- установлен ракель 60/90/60 или 70/90/70.

Выполните первый тестовый оттиск. Повторите 1–2 раза, чтобы заполнить трафарет краской, затем замените материал на чистый образец.

Важные моменты:

- избегайте избыточного давления — это приводит к фибрилляции и потере деталей.

- правильный зазор критичен для отлипания сетки.

- для крупных дизайнов или слабо натянутых сеток увеличьте зазор (но не более 3-3,2 мм).

Если оттиск нечеткий, проверьте состояние ракеля (остроту лезвия), соответствие сетки и краски, натяжение сетки (оптимально >16 Н/см).

5. Теперь выполните тестовую печать с одним проходом белой краски. После того как ракель пройдет по зоне изображения, проведите пальцем по сетке выше изображения и осмотрите палец.

5. Теперь выполните тестовую печать с одним проходом белой краски. После того как ракель пройдет по зоне изображения, проведите пальцем по сетке выше изображения и осмотрите палец.

6. Если палец остался чистым после протирания, это означает, что давления слишком много — уменьшайте его поэтапно, на несколько PSI за раз. Если палец чист, но в углублениях отпечатка пальца остался меловой налет — вы близки к оптимальному давлению ракеля.

7. Теперь осмотрите оттиск. Один проход белой краски должен давать изображение с примерно половиной требуемого покрытия им, при этом прижимая волокна ткани.

Цель — нанести первый слой краски, который не только создаст основу для второго слоя, но и закрепит волокна на поверхности. Слишком большое давление может приподнять волокна вверх. Избыточное количество краски может привести к неровному отслаиванию сита, что также приподнимет волокна, укрепит их положение и создаст шероховатую поверхность.

Недостаточное расстояние между сеткой и тканью в этом этапе не даст правильного отслаивания сита при проходе ракеля — ткань будет прилипать к сетке, что приведет к неровному слою краски или даже к отрыву ткани от планшета.

Слишком слабое натяжение сетки также может привести к прилипанию и отслоению. Если вы получаете хороший слой краски и отслаивание, но фибрилляция все еще возникает, используйте сито с более высоким количеством нитей на дюйм — плотная структура уменьшит вероятность того, что волокна ткани проникнут в сетку.

8. Выполните второй проход и убедитесь, что яркость увеличилась без появления фибрилляции. Если после второго прохода печать стала ярче и четче, выполните промежуточную сушку, чтобы подготовить поверхность для следующего слоя (финального белого или верхнего цветного). Первый слой белой краски должен быть нанесен в два прохода — это контролирует фибрилляцию и обеспечивает мягкий, легкий слой.

Сушите краску до состояния «геля», а не до полной полимеризации. Если полностью просушить подложечный слой, следующий слой краски не сможет «сцепиться» с ним. Это приведет к отслоению после стирки — верхний слой краски смоется, оставив следы от подложки.

Цель промежуточной сушки — достичь поверхности, похожей на кожицу пудинга: она не прилипает к следующему ситу, но и не полимеризована.

Если вы используете белую краску или с добавками, предотвращающими миграцию красителя, — избегайте перегрева. Эти частицы могут разбухать или даже лопаться при избыточной сушке, оставляя кольца или бугры на поверхности краски, делая ее шероховатой и «волнистой». Это свидетельствует о чрезмерном нагреве.

Хотя использование лазерного пирометра для контроля температуры краски не идеально, в данном случае это допустимо. Направьте лазер на слой краски на одежде, когда она выезжает из-под блока промежуточной сушки. Оптимальная температура — 60°C или немного ниже. Чем дальше от сушилки — тем ниже температура. Если температура выше и не снижается по мере удаления от зоны сушки, — снизьте мощность или температуру сушки.

Для дополнительного охлаждения можно разместить «станцию охлаждения» — открытую печатную головку без сетки. Также можно замедлить скорость заливки на самой медленной печатной головке, чтобы дать планшетам больше времени на остывание.

9. После стабилизации и гелирования базового слоя (также называемого подложкой), нанесите следующий слой — финальный белый или верхний цвет. Финальная печать должна быть четкой и гладкой. Чем меньше краски — тем легче оттиск. Чем меньше давление — тем менее жестким он будет.

При избыточном давлении краска вдавливается в волокна, заполняя промежутки между ними, растягивая структуру ткани и искажая изображение. После полимеризации ткань станет «доскообразной». Цель — печатать на поверхности волокон, а не внутрь.

Печать на поверхности создает мягкий, яркий оттиск, позволяя белым или поли-краскам эффективнее предотвращать миграцию красителя. При печати внутрь ткани химия самого материала может «перебороть» химию краски. Также, краска покрывает и проникает сквозь волокна, а при отслаивании сита вытягивает их вверх — результатом будет жесткий, шероховатый оттиск.

Если вы по-прежнему получаете неудовлетворительные результаты — проверьте натяжение сетки.

Натяжение сетки

Слабое натяжение сетки — одна из главных причин некачественной печати. Неплотно натянутая сетка приводит к искажению изображения, нарушению целостности, отслоению ткани от планшета и плохому качеству оттиска.

Пример: когда ракель соприкасается с краской и сеткой, слабое натяжение вызывает прогиб сетки в направлении движения ракеля. Такой экран может выглядеть правильно при предварительной настройке, но во время печати элементы изображения будут смещаться — например, круг может стать вытянутым.

Типы рамок для трафаретной печати:

- Статичные рамы: после потери натяжения сетку нужно вырезать, пере-натягивать и приклеивать заново. Это грязная и потенциально опасная работа — большинство мастерских отправляют такие рамы обратно поставщику.

- Рамы с натяжным механизмом: позволяют самостоятельно подтягивать сетку или менять тип сетки, обеспечивая полный контроль над натяжением в обоих направлениях. Более тяжелые, чем статичные, и не всегда совместимы с современной оснасткой трафаретного станка. Преимущество — возможность точной настройки натяжения.

- Рамы с заменяемыми панелями: легче, чем рамы с натяжением, но немного тяжелее статичных.

Некоторые модели позволяют 1–2 регулировки, но основное назначение — удобная и быстрая замена сетки внутри мастерской, почти без грязи и с минимумом оборудования.

Как определить, достаточно ли натянута сетка? Легко ударьте по чистой сетке пальцем: если звук напоминает глухой удар, как по том-том барабану — сетка расслаблена. Если звук четкий и звонкий, как удар по малому барабану — натяжение оптимальное.

Как определить, достаточно ли натянута сетка? Легко ударьте по чистой сетке пальцем: если звук напоминает глухой удар, как по том-том барабану — сетка расслаблена. Если звук четкий и звонкий, как удар по малому барабану — натяжение оптимальное.

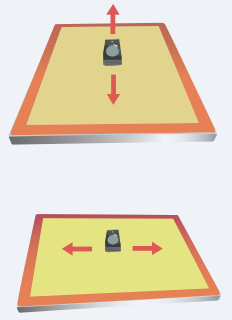

Точный инструмент для измерения натяжения сетки — ньютонметр. Обратитесь к рекомендациям производителя сетки, поскольку у каждого количества нитей свои значения. Например, если рекомендовано 20 Ньютонов, убедитесь, что натяжение равномерное по обеим направлениям: вертикальному и горизонтальному.

Оптимальное натяжение: обеспечивает четкое нанесение краски, улучшает отслаивание сетки от ткани, повышает детализацию и улучшает повторяемость печати, предотвращает искажения и смещения изображения.

Особенности сетки

Если ячейки сетки слишком малы для используемой краски (например, для низко-растекающейся краски с блокирующими пигментами), вы потеряете непрозрачность и способность блокировать миграцию красителя.

Если сетку с крупными ячейками использовать для жидкой краски, можно получить грубую, неровную печать

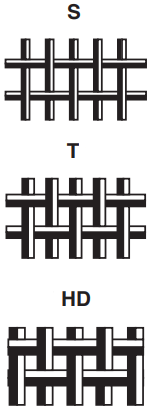

Производители могут использовать свои системы классификации, но чаще всего используются: S (тонкая), T (стандартная), HD (утолщенная).

S — тонкая нить. Рекомендуется для:

- глиттеров: 25–53 линий на дюйм (10–21 линий на см);

- металлизированных чернил: 60–86 линий на дюйм (24–34 линий на см).

T — средняя нить. Обеспечивает мягкую печать. Хорошо подходит для печати «мокрым по мокрому» на темных тканях.

T — средняя нить. Обеспечивает мягкую печать. Хорошо подходит для печати «мокрым по мокрому» на темных тканях.

Рекомендуется для:

- мягкой на ощупь печати: 140–305 линий на дюйм (55–120 линий на см);

- подложек: 110–160 линий на дюйм (43–62 линий на см);

- печати «мокрым по мокрому» на темных тканях: 110–200 линий на дюйм (43–81 линий на см);

- печати полутонов: 305–355 линий на дюйм (120–140 линий на см).

HD — толстая нить. Требует медленного прохода ракеля. Нужен толстый трафарет и тупой ракель. Рекомендуется для:

- нумерации на спортивной одежде и флокирования: 51–95 линий на дюйм (20–38 линий на см);

- плотных трансферов: 51–86 линий на дюйм (20–34 линий на см);

- «пухлых» эффектов с высоким рельефом: 74–125 линий на дюйм (29–49 линий на см).