Загрязнение

Грязь может испортить оттиск множеством способов. Загрязнение сетки во время нанесения эмульсии вызывает полосы. Грязь на фотоформе или трафарете при экспонировании приводит к образованию «пробоин». Загрязнение в процессе печати дает те же отверстия и полосы.

Полиграфисты, обеспечивающие наивысшее качество, работают в чистых помещениях. Удивительно, насколько проще становится работа, когда не приходится бороться с загрязнением. Если у вас нет возможности использовать чистое помещение, вот несколько советов, которые действительно работают:

1. Установите простой фильтр в системе водоснабжения, используемой для трафаретов и сеток — и регулярно его меняйте. Это стоит недорого, но может сэкономить значительные средства, предотвращая брак.

2. Очистите все поверхности и пол. Используйте влажную тряпку или пылесос с HEPA-фильтром.

3. Держите двери закрытыми и используйте липкие коврики у входа, чтобы свести к минимуму попадание пыли и грязи в зону трафаретной печати. Также сократите число людей, перемещающихся в этом помещении — люди являются основным источником пыли. При добавлении ограждений убедитесь, что воздушный поток поступает из чистой зоны. Например, закрытая дверь не принесет пользы, если воздух поступает из запыленного пространства над потолочной плиткой.

4. Используйте безворсовые салфетки.

5. Избегайте волокнистой упаковки — листы следует извлекать из транспортной коробки перед использованием. Картон и бумагу по возможности держите вне зоны печати.

6. Повышайте влажность (это снижает статическое электричество). Если увлажняете пол, убедитесь, что он не становится скользким.

7. Фильтруйте воздух кондиционеров. Если в прохладные дни вы выключаете кондиционер, убедитесь, что альтернативный источник воздуха не загрязнен пылью.

8. Используйте ионизирующий воздушный пистолет для очистки сетки. Обычный пистолет может создавать статическое электричество, из-за чего грязь снова притягивается к сетке. Ионизированный поток воздуха дает действительно чистый результат.

Контроль статики

Статическое электричество притягивает пыль к поверхностям. Оно возникает тремя способами:

1. Разделение

2. Трение

3. Индукция

Простое удаление листа пленки из стопки или пропуск пленки через прижим резиновых валов вызывает статический заряд из‑за разделения и трения.

Статику трудно устранить после ее появления, поэтому лучше снизить вероятность ее образования. Помогает относительная влажность воздуха выше 50%. Сведите к минимуму любые ручные операции и прохождение материала через прижимы резиновых валов.

Затем установите антистатические устройства в ключевых точках. Ионизирующий воздушный пистолет полезен для локальной работы (особенно при финальной очистке трафарета). Система ионизированного воздуха, встроенная в станок, удерживает критические зоны свободными от статики.

Неправильно выбранная сетка

Часто малоопытные операторы трафаретной печати выбирают неподходящую сетку. Самая частая ошибка — использовать белую сетку, а затем жаловаться на низкое разрешение. Следующая — неверный выбор номера сетки и диаметра нити. А ведь выбор должен быть достаточно простым.

Если в изображении много крупных сплошных элементов, требуемый слой краски обеспечивается лишь ограниченным набором сеток: слишком грубая — слой слишком толстый, слишком тонкая — слой слишком тонкий.

При множестве мелких деталей эмпирическое правило «минимальный печатный элемент равен 2,5 диаметра нити» подводит к правильному решению.

Для тонколинейной печати нет альтернативы самой тонкой нержавеющей сетке, с которой вы сможете работать. Если нужна точная печать, выбирайте нержавеющую или жидкокристаллическую сетку — полиэстер не обеспечивает достаточной долгосрочной стабильности.

Изображение слишком близко к раме

При отрыве сетки всего на несколько миллиметров от поверхности подложки нередко возникает такая ситуация: давление, которое ракель должен приложить, чтобы прижать сетку к подложке, невелико в центре, но резко возрастает у кромки рамы — это простая геометрия. Поэтому убедитесь, что печатная область не расположена слишком близко к раме ни по длине, ни по ширине.

Если подойти слишком близко вы получите значительные искажения изображения, а также придется увеличивать давление ракеля, что может повредить его кромку, вызвать рывки и дополнительные артефакты.

|  |

| Середина сетки, требуется относительно низкое давление, средняя деформация | Край сетки, требуется относительно высокое давление, большая деформация |

Также есть данные, что ракель деформируется у кромки и хуже снимает излишки краски, поэтому возле рамы слой краски оказывается толще. По мере уменьшения отрыва эти проблемы снижаются, и можно увеличивать площадь печатного изображения.

Недостаточная очистка

Неправильная очистка и восстановление сетки приводят к появлению «призрачных» изображений. Это поначалу может поставить в тупик: на сетке не видно остатков, а «призрак» все равно сохраняется. Откуда он берется?

Ответ — в узлах сетки: именно там прячется большинство «призраков». Это важно, потому что объем краски, удерживаемой сеткой, и количество краски, остающееся на сетке после выхода из красочного слоя, сильно зависят от состояния узлов. Достаточно небольшого остатка в уголке узла, чтобы изменить наносимый объем краски.

Нанесение эмульсии

Не все знают, что контроль уровня эмульсии критически важен. Количество эмульсии, выходящей во время нанесения, напрямую зависит от уровня: полный ракель дает больший остаток эмульсии на сетке. Если не контролировать уровень, каждый трафарет будет получаться разным.

Одновременное нанесение эмульсии с обеих сторон на автоматической машине дает иной результат, чем поочередное нанесение вручную. Причина проста: только нанесение со стороны ракеля способно продавить достаточное количество эмульсии на печатную сторону, чтобы обеспечить значительный слой. При использовании двух ракелей, направленных навстречу друг другу, излишек эмульсии не образуется ни с одной стороны.

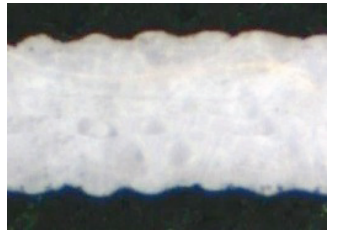

Высокий показатель Rz (шероховатость поверхности трафарета) обычного эмульсионного слоя вызывает множество проблем в процессе печати.

Допустим, вы нанесли равномерный слой эмульсии толщиной 100 мкм на сетку толщиной 50 мкм. Пусть это современная эмульсия с 50 % содержанием сухого остатка.

В открытых ячейках сетки 100 мкм эмульсии высыхают до 50 мкм — ровно по поверхности сетки. Те же 100 мкм, нанесенные поверх нитей сетки (где уже есть 50 мкм твердого материала), высыхают до 25 мкм. Таким образом над нитями у вас остается 25 мкм эмульсии, а в ячейках — 0 мкм. Разница между максимумом и минимумом (Rz) — 25 мкм.

Чем ниже содержание сухого остатка, тем выше значение Rz. Если бы в приведенном выше примере использовалась эмульсия с содержанием твердых веществ 25 %, то в ячейках она бы усохла на 25 мкм ниже поверхности сетки, а на нитях — до 12,5 мкм, давая Rz = 37,5 мкм.

Выделяют два основных способа нанесения эмульсии. Нанесение по сырому слою — основным преимуществом является быстрота и простота. Недостаток — низкая эффективность: при нанесении каждого следующего слоя значительная часть предыдущего счищается. Улучшения по Rz в этом случае минимальны.

Нанесение по высохшему слою требует гораздо больше времени и усилий: каждый этап сушки отнимает драгоценное время. Но результат очевиден: вы можете значительно приблизиться к идеальному низкому Rz, если готовы потратить время на многослойное нанесение с промежуточной сушкой.

3D-изображение высокого Rz

Наилучший способ получить трафарет с низкими Rz — использовать капиллярную пленку, специально разработанную для обеспечения такого баланса свойств.

Сушка

Невозможно высушить трафарет без тепла и потока воздуха, не насыщенного влагой. Согласно теории сушки, движение воздуха важнее самой температуры. Простой пример — сушка волос: фен с холодным, но сильным потоком воздуха сушит быстрее, чем обогреватель с горячим, но неподвижным воздухом. Всегда выигрывает фен.

Перегрев трафарета может привести к спеканию эмульсии и затруднению очистки при восстановлении. Совет: при слабой вентиляции установите осушитель воздуха.

Иногда возникает другой тип проблем с сушкой: если оттиск сушится на ленте, проходящей через печь, рисунок ленты может отпечатываться на изображении.

Причина: у ленты высокая теплопроводность, и участки, соприкасающиеся с ней, сохнут быстрее. Краска из менее высушенных зон перетекает туда, где сушится быстрее, в результате чего на отпечатке образуются утолщения по рисунку ленты.

Контроль экспонирования

Все торопятся — и потому занижают время экспонирования. Это действительно помогает улучшить разрешение, но слишком легко принять текущий недоэкспонированный режим за норму. Кто-то уменьшит еще немного и в итоге получаем «мягкий» трафарет, размытые края и короткий срок службы.

Постепенное снижение времени экспонирования + снижение мощности ламп — один из главных источников проблем в трафаретной печати.

Статика

Мы уже обсуждали статику в контексте загрязнений. Но она может вызывать и другие дефекты — паутинку и дендриты (узоры, похожие на молнии).

Что помогает:

- хорошее заземление трафаретного станка,

- поддержание умеренно высокой влажности,

- добавление ионизированного воздушного потока.

Интересный момент: при печати по гладким подложкам статика может накапливаться при отделении трафарета от поверхности. Решение — использование шероховатого трафарета с меньшей площадью контакта. Но это часто ухудшает качество печати. Хорошим компромиссом являются трафареты с высокочастотной микрошероховатостью — они снижают статику, не ухудшая печать.

Толстые края

Добиваться толстого слоя краски при помощи толстого трафарета — ошибочный путь. Иногда это срабатывает для узких элементов, но появляются другие проблемы, такие как зубчатые края.

В целом же толстый трафарет просто дает толстый край, поскольку он не влияет на количество краски, проходящей через ячейки, находящиеся в стороне от изображения. А как мы увидим далее, это «отсутствие влияния» само по себе становится источником новой проблемы.

|  |

| Этот толстый трафарет создаст пилообразную форму. | Некрасивый эффект от толстого трафарета и недостаточного давления ракеля |

При низком давлении ракеля и очень толстом трафарете краска не достигает подложки, в результате появляются пропуски или зубчатый край:

Утолщенные края доставляют массу проблем:

1. Непривлекательный внешний вид.

2. Увеличенное сползание краски

3. Неровности на отпечатке.

4. Нарушение качества последующих слоев, если вы печатаете по ним: рельефный край трафарета гарантированно даст неровный оттиск.

5. Нарушение межслойной адгезии.

Зубчатый край

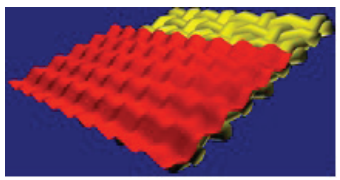

Классический эффект «зубца» — краска выходит за пределы линии в виде регулярных волнообразных выступов. Профессионалы нередко сталкиваются с таким в работе, и всегда причиной оказывается тонкий трафарет с высоким Rz.

Почему высокий Rz вызывает такие сильные отклонения? Это тонкий эффект, основанный на двух конкурирующих механизмах:

1. Высокое давление ракеля действительно может привести к большему количеству краски — и, казалось бы, должно снижать сопротивление.

2. Но значительная часть этой дополнительной краски оказывается в «зубцах» по краям, а они не образуют сплошного проводящего пути, и поэтому повышают сопротивление.

Классический результат трафарета с высоким Rz

Если общий объем краски тот же, что и при идеальном трафарете, но часть его уходит в размытые края, в итоге сопротивление получается выше.

Растекание

Трафарет с высоким Rz автоматически приводит к растеканию чернил. Степень растекания плохо контролируется, поскольку сильно зависит от давления ракеля и вязкости чернил. Чтобы избежать такого растекания, приходится использовать трафарет с низким Rz.

Однако типичный трафарет с низким Rz имеет высокое значение EOM (толщина эмульсии с печатной стороны формы — Emulsion Over Mesh), а высокое EOM обеспечивает более плотное нанесение чернил, которые также сильнее растекаются. Хуже того, толстые точки трафарета с высоким EOM создают шероховатую подложку при печати последующих точек, что приводит к еще большему растеканию, которое практически невозможно контролировать, поскольку процентное содержание предыдущих точек варьируется в зависимости от отпечатка.

Единственное решение этой проблемы — трафарет с низким Rz и низким EOM, который уменьшает растекание при первом отпечатке (без растекания по Rz) и, создавая точки не слишком высокого размера, снижает эффективную шероховатость трафарета для последующих цветов. Помните, что небольшое абсолютное увеличение размера точки даст вам небольшое растекание на изображении с низким значением LPI (количество растровых точек на дюйм) и большое растекание на изображении с высоким значением LPI.

Внутренний зубчатый край

Это эффект, обратный внешней «пилообразной» форме. Напечатанная линия имеет куски, которые срезаются. Причина — высокая кривизна трафарета. В этот момент ракель не может нанести достаточное количество краски на трафарет, и если краска не касается подложки, печать не происходит, и часть линии срезается.

Решение простое — использовать трафарет с низким EOM. Но если трафарет с низким EOM также имеет высокий Rz (что обычно и бывает), вы меняете один дефект на другой. Для отличной печати необходимы как низкий EOM, так и низкий Rz.

Пропуски

Высокий EOM затрудняет прохождение чернил к подложке, и вы печатаете только маленькую «щенячью лапку» в центре точки. Это базовый пропуск. Обычно нужно полностью потерять контроль, чтобы добиться этого одним цветом. Настоящая проблема возникает при печати вторым или третьим цветом в наборе. Теперь ваш трафарет часто оказывается поверх большой точки, и чернилам приходится проходить еще большее расстояние, прежде чем они достигнут подложки, поэтому в центре точки снова появляется лишь «щенячья лапка». Это классический пропуск.

Давление ракеля недостаточно велико, чтобы продавить чернила на дополнительное расстояние, образовавшееся из-за предыдущих точек. Поэтому, когда трафарет поднимается, он оставляет только маленькие точки там, где чернила соприкасались с поверхностью подложки.

Поскольку пропуски то появляются, то исчезают в зависимости от положения новой точки относительно предыдущих, они неравномерны. Неопытному глазу это может показаться муаром, и печатник тратит много времени, пытаясь исправить несуществующий муар! Фактически, после классического сетчатого муара, пропуски — самая распространенная причина муара. Это совершенно не нужно и легко устраняется. Самый очевидный способ — увеличить давление ракеля, но тогда вы получите гораздо большее растекание и потеряете качество и разрешение.

Теперь чернила полностью заполняют пространство, образованное точками, но посмотрите, насколько больше чернил оседает по сравнению с местами, где трафарет плотно прилегает к подложке!

Поэтому единственное решение — убедиться, что ваши ранее напечатанные точки были как можно меньше. Для этого необходимо либо использовать чернила на основе растворителя (или воды) с низким содержанием сухого остатка, либо использовать очень тонкий трафарет, который обеспечивает минимальное растекание. Однако тонкий трафарет часто имеет высокий Rz, поэтому растекание получается сильным. Устранить пропуски и избежать растекания можно только с помощью специального трафарета с низким EOM и низким Rz, либо в виде пленки, либо в виде многослойной эмульсии «мокрое по сухому».

Цветовые сдвиги

Для более тонких линий невозможно позволить себе высокое значение Rz или EOM, поэтому полиграфисты, столкнувшись с этой проблемой, обычно используют качественные трафареты. Что особенно озадачивает, так это то, что некоторые края ровные и гладкие, а другие — очень пилообразные. При ближайшем рассмотрении становится видно, что качество то повышается, то понижается вдоль линии.

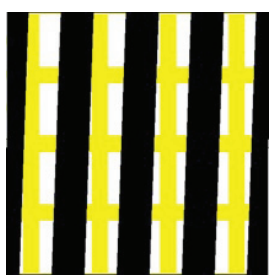

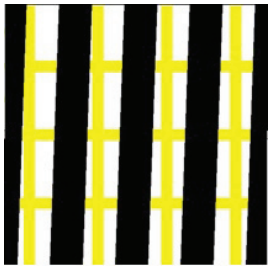

Объяснение простое. Оператор превзошел возможности чернил и трафарета, но не смог превзойти границы сетки. С грубой сеткой тонкие линии не напечатаешь! Пилообразный эффект возникает, когда край линии начинает застревать между волокнами сетки и краем трафарета. Вот идеализированное изображение неподходящей сетки (сетка 120/20, пытающаяся напечатать линии/пробелы шириной 40 мкм).

|  |

| Попытка печати с использованием слишком большого диаметра сетки | Более тонкая сетка дает гораздо большую вероятность успеха |

Сетка просто мешает и препятствует нормальному поступлению чернил на подложку. Более сильное давление ракеля может немного улучшить ситуацию, но, по сути, есть только одно решение — использовать самую тонкую сетку из нержавеющей стали, какую только можно найти. Вот симуляция с использованием сетки 120/13: