Современная флексография, или флексопечать, основана на идеях, берущих начало в технологиях высокой печати, разработанных еще несколько столетий назад. Первые флексографические печатные машины появились в 1890-х годах в Ливерпуле и с тех пор претерпели множество модификаций. Главное преимущество флексопечати — ее универсальность и способность наносить изображение практически на любой гибкий материал. Это включает бумагу, целлофан, металлизированные пленки и пластик, что делает ее идеальным выбором для производства пищевой упаковки и товарных этикеток.

Флексографические печатные машины также отличаются высокой эффективностью и экономичностью. Современное оборудование может печатать со скоростью до 400 метров в минуту, что значительно превосходит альтернативные методы, такие как офсетная или цифровая печать. Еще одно преимущество — возможность использования различных типов красок: водных, сольвентных и УФ-чернил. Благодаря этому флексография подходит для самых разных задач, включая те, где предъявляются строгие требования к безопасности, например, производство пищевой упаковки.

Процесс флексографической печати

Существует множество различных моделей флексографических печатных машин. Несмотря на различия в конструкции, все они работают по единому принципу, поэтому, разобравшись с одной машиной, можно легко понять и остальные.

Изготовление печатных форм

«Сердцем» флексографии является печатная форма, на которой изображение и текст нанесены в негативе (зеркально). Для каждого цвета в печати требуется отдельная форма.

Создание печатных форм — это целое искусство, сочетающее науку и технологию. Исторически использовались три основных метода:

Создание печатных форм — это целое искусство, сочетающее науку и технологию. Исторически использовались три основных метода:

1. Металлическое травление + резиновые формы

Изображение вытравливается в негативе на металлической пластине (цинк или магний), которая затем обрабатывается кислотой. Рельефный рисунок переносится на пластиковую форму, из которой изготавливают гибкие полимерные печатные пластины. Этот метод дорогой и трудоемкий, поэтому сегодня применяется редко.

2. Фотохимическое травление + фотополимерные формы

Изображение переносится на светочувствительную полимерную пластину через фотонегатив с помощью ультрафиолетового света. После затвердевания полимер промывается в воде или растворителе при температуре около 40°C. Это один из распространенных методов изготовления флексоформ на сегодняшний день.

3. Цифровое изготовление форм

Современный способ, при котором изображение наносится на пластину с помощью компьютерного лазера, без использования фотонегатива. Этот метод набирает популярность благодаря высокой скорости и точности.

Процесс печати

Печатная форма закрепляется на формовом цилиндре. Поскольку каждый цвет требует отдельной формы, критически важно их точное позиционирование. Современные машины используют системы видеоконтроля для идеальной совместимости цветов.

Краска из резервуара подается через дозирующий валик на анилоксовый (керамический) валик. Его поверхность покрыта микроскопическими ячейками, равномерно распределяющими краску. Докторный нож удаляет излишки краски, предотвращая подтеки.

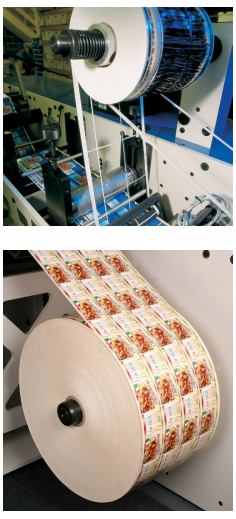

При контакте с запечатываемым материалом на печатном цилиндре изображение переносится с формы на подложку. Для быстрой сушки используются ИК-сушилки или УФ-отверждение (в зависимости от типа краски).

Ключевые компоненты флексомашины

1. Разматывающее устройство. Обеспечивает равномерную подачу материала. Имеет автоматические направляющие, системы очистки и коронарной обработки синтетических материалов.

2. Печатная секция. Включает в себя:

- краскоподающую систему: резервуар, дозирующий и анилоксовый валики ;

- цилиндр с печатной формой;

- печатный цилиндр (передающий изображение на материал). Совместно эти цилиндры образуют «печатную наковальню».

3. Сушка. Комбинированные системы: ИК-сушка + обдув или УФ-отверждение. Возможно автоматическое регулирование интенсивности сушки в зависимости от скорости. Этот замкнутый цикл повторяется для каждого цвета, обеспечивая высокоскоростное производство (до 400 м/мин) с превосходным качеством печати.

4. Охлаждающие валики. С увеличением использования тонких синтетических и неупрочненных пленок возникла необходимость в контроле температуры полотна для сохранения его стабильности в процессе печати. Это особенно важно при использовании УФ-сушки, которая выделяет значительное количество тепла. Охлаждающие валики поддерживают оптимальную температуру, предотвращая деформацию материала.

5. Высечка и постпечатная обработка. Эти модули чаще встречаются в узкорулонных машинах для производства этикеток, билетов и картонной упаковки. В одной линии с печатью могут выполняться: высечка (ротационная или плоская), биговка (формирование линий сгиба), тиснение фольгой, горячее тиснение, эмбоссирование (объемные эффекты), перфорация. Модули высечки изготавливаются из усиленных компонентов, так как должны выдерживать высокое давление при обработке материалов плотностью до 300 г/м².

6. Приемно-намоточный узел. Обеспечивает контроль натяжения с помощью датчиков, перемотку готовой продукции в рулоны для последующего контроля, удаление отходов (матрицы высечки, обрезки).

Таким образом, флексографическая печать — это высокоскоростной, универсальный процесс, позволяющий не только наносить изображение, но и сразу выполнять финишную обработку, получая готовую продукцию за один прогон.

Основные типы флексографических печатных машин

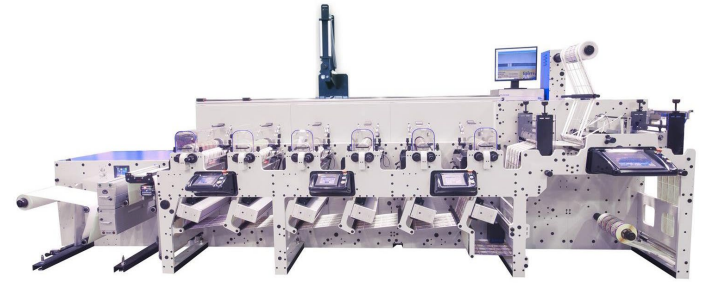

Флексографическое оборудование для печати этикеток представлено тремя основными типами, каждый из которых имеет свои особенности и сферу применения.

Машины линейного типа. Данный тип оборудования широко используется для узко- и среднеформатной печати на различных материалах. Печатные секции расположены последовательно в горизонтальной плоскости, что обеспечивает удобство интеграции дополнительных процессов, таких как тиснение фольгой, ламинация или холодное фольгирование. Такие прессы отличаются высокой универсальностью и позволяют легко модернизировать производственную линию. Некоторые модели поддерживают печать на обратной стороне материала без замены печатного цилиндра, используя поворотные направляющие.

Машины с центральным печатным цилиндром. Этот тип оборудования особенно хорошо подходит для работы с тонкими и неупрочненными материалами. В отличие от линейных прессов, печатные секции здесь расположены по кругу вокруг массивного центрального цилиндра диаметром более метра. Такая конструкция обеспечивает точную приводку цветов даже на сложных материалах, но занимает меньше места. Однако эти машины менее удобны в эксплуатации, а двусторонняя печать может потребовать сокращения рабочей ширины на 50%.

Секционные (башенные) прессы. Эти машины компактны, но имеют вертикальное расположение печатных секций (обычно от 4 до 8), что усложняет их обслуживание. Материал проходит через станции по сложной траектории, что затрудняет контроль качества во время длительных тиражей. Секционные прессы хорошо справляются с плотными материалами, но не подходят для тонких пленок из-за риска деформации.

Выбор конкретного типа оборудования зависит от требований к печати, типа материалов и производственных условий. Линейные прессы предлагают наибольшую гибкость, цилиндрические машины обеспечивают стабильность на тонких материалах, а секционные прессы подходят для ограниченных пространств, но требуют более сложного управления.

Флексопечать: стоит ли вкладываться в эту технологию?

После детального разбора принципов работы флексографического оборудования закономерно возникает вопрос — насколько это решение подходит конкретно для вашего бизнеса. Чтобы дать осмысленный ответ, нужно трезво оценить как технологические преимущества метода, так и экономические аспекты его внедрения.

Когда флексопечать становится выгодной? Технология раскрывает свой потенциал при средних и крупных тиражах, начиная от 10 000 метров заказа. Максимальную выгоду получают предприятия, специализирующиеся на печати гибкой упаковки, самоклеящихся этикеток и пленочных материалов. Ключевое преимущество — возможность сразу в одной линии совмещать печать с финишной обработкой: высечкой, тиснением или ламинацией.

Когда флексопечать становится выгодной? Технология раскрывает свой потенциал при средних и крупных тиражах, начиная от 10 000 метров заказа. Максимальную выгоду получают предприятия, специализирующиеся на печати гибкой упаковки, самоклеящихся этикеток и пленочных материалов. Ключевое преимущество — возможность сразу в одной линии совмещать печать с финишной обработкой: высечкой, тиснением или ламинацией.

Для малых тиражей до 5 000 метров стоит рассмотреть цифровые технологии. Стартовая цена цифровых машин делает их более привлекательными для небольших производств. Однако при работе с пищевой упаковкой или специализированными материалами флексография остается безальтернативным вариантом благодаря своей скорости (до 400 метров в минуту) и соответствию жестким санитарным нормам.

Окончательное решение должно основываться на тщательном анализе производственных планов. Если бизнес ориентирован на упаковку или средние/крупные тиражи этикеток — флексопечать будет оптимальным выбором. Для нишевых проектов с небольшими тиражами имеет смысл начать с цифровых технологий либо рассмотреть гибридные решения.

Формирование реалистичного бюджета на флексографическое оборудование

Флексографические печатные машины — это сложные и габаритные системы, требующие значительных инвестиций. Такой уровень затрат оправдан, учитывая высокие требования к точности процесса: даже незначительные погрешности в установке печатных цилиндров или дефекты компонентов могут привести к браку, повышенному расходу материалов и снижению качества продукции.

Факторы, влияющие на стоимость оборудования

Количество печатных секций. Каждый дополнительный цвет увеличивает стоимость машины на 15-25%. Стандартные модели включают 4-6 секций, но для сложных дизайнов может потребоваться до 10-12 цветов.

Ширина рулона. Печать широкоформатных этикеток (свыше 800 мм) требует более массивных цилиндров и усиленной конструкции, что напрямую отражается на цене. Узкорулонные машины (200-450 мм) доступны в более низком ценовом сегменте.

Тип приводной системы. Ручные и полуавтоматические системы (разомкнутый контур) дешевле, но требуют постоянного контроля оператора. Полноценные сервоприводы (замкнутый контур) автоматически регулируют натяжение полотна, приводку цветов и скорость, минимизируя человеческий фактор. Такие решения дороже, но повышают стабильность печати.

Система сушки. ИК-сушка и обдув — бюджетный вариант, но менее эффективный для скоростной печати. УФ- и LED-отверждение обеспечивают мгновенную фиксацию краски, но их внедрение увеличивает стоимость оборудования на 20-30%.

Уровень автоматизации. Чем больше процессов автоматизировано (загрузка пластин, контроль качества, регулировка натяжения), тем выше первоначальные затраты. Однако это окупается за счет снижения трудозатрат и повышения производительности.

Дополнительные модули. Коронарная обработка, системы видеоконтроля, очистки полотна или встроенная высечка могут добавить к базовой стоимости еще 20-30%. Важно четко определить, какие опции действительно необходимы, чтобы избежать переплаты за неиспользуемый функционал.

Альтернативы флексопечати: цифровая печать

Хотя флексография доминирует в производстве этикеток и упаковки, цифровая печать иногда рассматривается как возможная замена. Однако при детальном сравнении становится ясно, что эти технологии скорее дополняют друг друга, чем конкурируют.

Цифровые печатные машины привлекают более низкой стартовой ценой — базовые модели стоят в 2-3 раза дешевле флексографических машин. Это объясняется отсутствием сложной механики: валов, формных цилиндров и систем сушки. Однако экономия заканчивается на этапе эксплуатации.

Себестоимость оттиска в цифре существенно выше из-за дорогих тонеров/чернил. Для тиражей свыше 2000–5000 этикеток флексопечать становится выгоднее несмотря на затраты на формы и настройку.

Главный козырь «цифры» — минимальная подготовка к печати. Загрузка файла и запуск занимают минуты, тогда как флексография требует времени на монтаж форм и цветовую регулировку. Но после настройки флексомашины превосходят цифру в скорости (до 400 м/мин против 30–50 м/мин), что критично для крупных тиражей.

Ограничения цифровой печати

Ограничения цифровой печати связаны с использованием специальных запечатываемых субстратов, которые зачастую дороже стандартных материалов. Кроме того, цифровая печать не подходит для пищевой упаковки из-за ограничений по применяемым краскам. С технологической точки зрения существуют трудности, такие как невозможность интеграции цифровой печати с операциями высечки или тиснения в одной производственной линии, а также проблемы с адгезией красок на пленках и металлизированных поверхностях. Таким образом, цифровая печать наиболее целесообразна при выполнении пробных тиражей, производстве персонализированных изделий и краткосрочных заказах объемом до 2000 единиц.

Для массового производства этикеток и упаковки флексография остается единственным рентабельным решением. Гибридные системы (флексо + цифра) позволяют сочетать преимущества обеих технологий.

Типичные ошибки при выборе флексографического оборудования

1. Неправильное распределение приоритетов

Производители нередко предлагают множество дополнительных опций — от продвинутых систем контроля до модулей ламинации. Опасность кроется в том, что заказчики, увлекшись «технологичными изысками», жертвуют ключевыми параметрами: количеством печатных секций или рабочей шириной рулона. Перед покупкой четко определите, какие функции критичны для вашего производства, а какие останутся невостребованными.

2. Погоня за низкой ценой

Выбор самого дешевого варианта часто оборачивается скрытыми расходами. Упрощенные модели обычно отличаются повышенным энергопотреблением, длительной подготовкой к печати и ограниченной скоростью. Экономия на старте может привести к потере конкурентоспособности из-за высоких эксплуатационных затрат.

3. Пренебрежение тестированием

Ошибка — полагаться только на технические спецификации без практической проверки. Машина должна идеально соответствовать вашим материалам: будь то бумага, целлофан или синтетические пленки. Если это возможно, стоит провести тестовые прогоны на реальных субстратах, чтобы убедиться в качестве печати и отсутствии ограничений.

4. Экономия на обучении персонала

Флексографические прессы требуют профессионального подхода. Сокращение сроков обучения операторов неизбежно ведет к браку, поломкам и простоям. Качественное обучение — не менее важно, чем выбор самого оборудования.

Ключевой принцип: инвестиции в оборудование должны оцениваться не по начальной цене, а по совокупной стоимости владения с учетом производительности, гибкости и ресурса машины.

Грамотно подобранное флексографическое оборудование становится не просто инструментом, а фундаментом конкурентоспособности и устойчивого развития предприятия. В практике успешных типографий очевидно: вложения в современные технологические решения быстро окупаются за счет увеличения производительности, сокращения простоев, расширения ассортимента выпускаемой продукции и повышения качества печати.