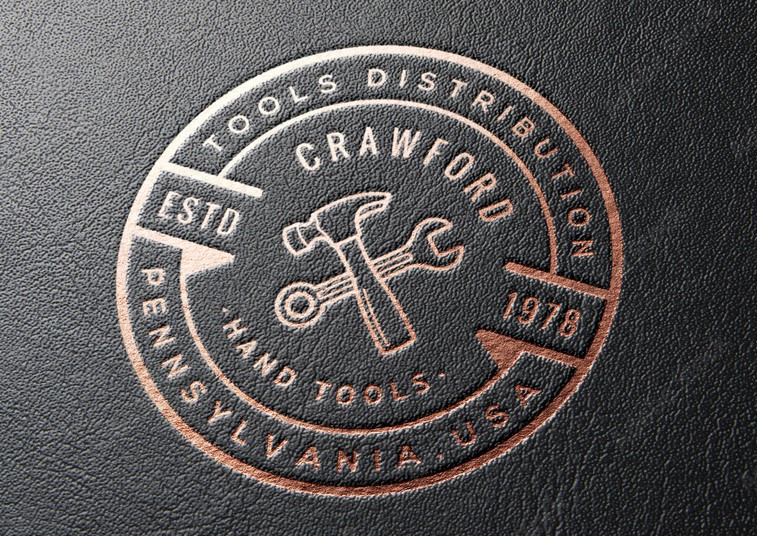

Тиснение фольгой — это процесс нанесения рельефа на поверхность переплета книги, альбома или картонной коробки. Нагретый штамп для тиснения, используемый в этом процессе, вызывает локальную деформацию материала одновременно с переносом частиц фольги. Если тиснение происходит без использования фольги (только за счет давления и нагрева) — создается «слепой отпечаток».

Раньше штампы для цветной печати переплетов погружали в чернила, а затем прижимали к материал. Для золочения использовалось очень тонкое сусальное золото. Мало того, что применение такого способа было сложной и трудоемкой задачей, лишнее золото также приходилось стирать вручную.

В настоящее время доступен широкий выбор цветной и металлической фольги, подходящей для использования на различных типах продукции. Тиснение фольгой является методом «сухой печати»: используемые в процессе слои фольги наносятся на поверхность в сухом состоянии и не требуют дополнительной обработки. В зависимости от текста или иллюстраций желаемый отпечаток получается путем приложения высокого или чрезвычайно высокого давления. Это приводит к образованию относительно глубокой «вмятины» или отпечатка на полотне и картоне переплета.

Наиболее важными факторами при печати фольгой являются: сам материал, подвергаемый тиснению, тип фольги, давление, штамп и его температура, а также продолжительность давления.

Тепло штампа активирует силу сцепления, благодаря которой фольга прикрепляется к поверхности материала. Приложенное давление гарантирует, что цветная или металлическая пленка фольги останется «приклеенной». Создание вмятины дает дополнительное преимущество: фольга наносится на глубину, а значит, она не так легко стирается и лучше защищена от дальнейших повреждений.

Тепло штампа активирует силу сцепления, благодаря которой фольга прикрепляется к поверхности материала. Приложенное давление гарантирует, что цветная или металлическая пленка фольги останется «приклеенной». Создание вмятины дает дополнительное преимущество: фольга наносится на глубину, а значит, она не так легко стирается и лучше защищена от дальнейших повреждений.

На материале можно добиться самых разных эффектов, применяя разнообразные виды фольги. Можно использовать цветную фольгу с матовым или глянцевым покрытием. Золотая и серебряная фольга также доступна в матовом, сатиновом и глянцевом исполнении. Атласная и матовая фольга часто более привлекательна, чем пленка с глянцевым покрытием. Относительно плотный оттиск титульной рамки матовой фольгой обеспечивает полное выравнивание структуры полотна.

Тиснение фольгой широко признана экологически чистой технологией печати. Отсутствие растворителей и пыли является еще одним преимуществом. Остатки использованной фольги можно утилизировать вместе с обычными отходами, а переработка бумажной продукции, напечатанной фольгой, не представляет никаких проблем.

Состав фольги для тиснения

Фольга для тиснения или горячего прессования состоит из различных слоев. Толщина и количество этих слоев определяют фактическое применение. Носитель действует как базовый уровень и «транспортная» прослойка для других компонентов. В качестве носителя обычно используется прочная полиэфирная пленка толщиной 12 микрон из-за ее особых свойств: хорошей стабильности размеров, эластичности и термостойкости. Фольга разворачивается и подается через золочение пресса под натяжением, а в процессе тиснения соприкасается с нагретыми штампами, после чего подвергается повторной прокатке. Чем тоньше носитель, тем резче последующий отпечаток на полотне.

Разделительный слой или антиадгезионное покрытие гарантирует, что слои, нанесенные друг на друга для печати, отделяются от носителя и передаются на конечный материал без повреждений. Для этого разделительного слоя используется цветной воск с температурой плавления 55-70°С. Он полностью растворяется под действием тепла штампа. Естественно, минимальная температура штампа должна превышать температуру плавления воска.

Толщина этого воскового слоя определяет, насколько легко фольга отделяется от носителя. Для легкого отделения необходим толстый слой воска. Эта «маслянистая» фольга используется для печати дизайна в виде больших сплошных площадей и плотного текста. Тонкий разделительный слой позволяет печатать четкие, мелкие символы или иллюстрации на полотнах с тонкой структурой. Толщина воскового слоя тогда составляет от 0,1 до 0,2 микрона. Верхнее или цветное покрытие из металлической фольги имеет толщину около 1 микрона.

Это покрытие обычно цветное, а потому частично определяет цвет последующего отпечатка. Покрытие также защищает нижний слой алюминия от окисления и делает отпечаток стойким и устойчивым к истиранию. Разница между серебряной и золотой фольгой в том, что у последней прозрачное верхнее покрытие желтого цвета, окрашивающее алюминиевый слой. Остальные характеристики, такие как отделка (матовая, сатиновая или глянцевая) и устойчивость к атмосферным воздействиям, также определяются этим верхним покрытием.

Алюминиевое покрытие наносится в вакууме при чрезвычайно высоких температурах и конденсируется при охлаждении. В результате получается очень тонкая и однородная непрозрачная металлическая пленка. Клейкое покрытие или связующий слой имеет толщину от 1 до 1,3 микрона и определяет степень сцепления фольги с подложкой. Этот слой состоит из клея, который плавится и тем самым активируется под действием тепла штампа.

Виды фольги

Тип фольги определяется оптически активными слоями. Металлизированная и цветная фольга покрыты прозрачным слоем лака. Он защищает металлическую пленку и придает блеск, а в некоторых случаях и цвет. Благодаря использованию цветного лака алюминий остается видимым, что мы наблюдаем как отражающий серебряный блеск. Нанесение прозрачного желтого лака дает эффект золотой фольги.

Тип фольги определяется оптически активными слоями. Металлизированная и цветная фольга покрыты прозрачным слоем лака. Он защищает металлическую пленку и придает блеск, а в некоторых случаях и цвет. Благодаря использованию цветного лака алюминий остается видимым, что мы наблюдаем как отражающий серебряный блеск. Нанесение прозрачного желтого лака дает эффект золотой фольги.

Поверхностные покрытия других цветов производят различные виды высокоглянцевой фольги. На материале, который подвергается тиснению, глянцевая фольга подходит для небольших строк текста, но не для печати больших сплошных площадей. Кроме того, у этого типа фольги адгезия не всегда оптимальна. Воск и цветные или окрашенные покрытия наносятся перед производством фольги с помощью керамических или стальных хромированных валиков.

Чрезвычайно равномерное нанесение можно контролировать до толщины от 0,01 до 0,02 микрона. Во многих случаях за одну операцию обработки наносят несколько слоев друг на друга с помощью принудительной сушки. Металлизированный эффект достигается за счет вакуумного испарения. Толщина этого слоя еще меньше. В стандартном рулоне фольги размером 0,61 х 61 м двух граммов алюминия достаточно для получения эффекта серебра или золота!

Выбор фольги

По запросу все поставщики фольги предоставят переплетчикам, дизайнерам, издателям и полиграфистам обширные таблицы цветов, чтобы помочь им сделать выбор из множества различных цветов и типов. Хотя многое было сделано для соответствия наиболее широко используемым цветам печати, дизайнерам рекомендуется выбирать цвета фольги на основе тех, которые указаны в таблице цветов.

Смешение красок, которое происходит при офсетной печати и шелкографии, при использовании фольги невозможно. Также нецелесообразно использовать в одной операции печати две краски разных производителей. Цвет полотна может отличаться от цвета на схеме, особенно в случае светлой фольги. Поэтому переплетчику удобно, если дизайнер и/или печатник используют одну и ту же цветовую шкалу. Переписка с помощью кодовых номеров эффективна и предотвращает ошибки. Всегда проверяйте, входит ли определенный «выбранный» цвет в линейку продуктов.

Длина и ширина фольги, предназначенной для использования в переплетном деле, адаптируются к используемым машинам. Рулоны в основном заказываются стандартной ширины 610 мм или 24 дюйма.

В особых случаях также доступна ширина 670, 760 или 1220 мм. Стандартная длина рулона составляет 61 метр или кратное ей значение. Чтобы

Технические характеристики фольги

В некоторых случаях печать фольгой должна быть чрезвычайно точной, в других случаях необходимо покрыть большую твердую площадь. По этой причине на рынке доступно большое количество различных вариантов фольги с такими же разными характеристиками.

В некоторых случаях печать фольгой должна быть чрезвычайно точной, в других случаях необходимо покрыть большую твердую площадь. По этой причине на рынке доступно большое количество различных вариантов фольги с такими же разными характеристиками.

Универсально применимая фольга является целью каждого производителя этого материала, но разработка такого продукта, вероятно, находится в далеком будущем. Информация о технических характеристиках фольги, как правило, содержит следующие показатели:

-

адгезия и пригодность для использования на данных поверхностях, таких как лен, печатные обложки, бумага, этикетки, искусственная кожа, кожа, ПВХ или ламинированные листы;

-

четкость краев отпечатка;

-

пригодность для печати мелкого и среднего текста;

-

примеры использования, например: льняные переплеты, обложки или этикетки;

-

температура тиснения для обработки на шарнирных или цилиндрических прессах;

-

наличие цвета и дополнительная спецификация для каждого типа фольги. Эта информация представляет собой только рекомендации и может быть изменена.

Штампы

Раньше полиграфисты создавали переплеты, используя отдельные буквы, линии, орнаменты и штампы, которые были у них на складе. Разнообразие типов букв с засечками и без засечек, с разным начертанием, позволило переплетчику создать переплет, соответствующий типографике, использованной в интерьере. Сегодня дизайнеры больше не ограничиваются существующими надписями или конкретными штампами. Они могут создать любой дизайн по своему желанию, чтобы переплет книги соответствовал стилю ее содержания, изготавливая штампы на заказ для соответствующего переплетного материала.

Штампы для печати могут быть изготовлены из легкого металла или латуни. Магниевые клише легко вытравливается, в результате чего получается качественный переплетный штамп. После того, как необходимое печатное изображение нанесено фотографическим способом, магниевый штамп изготавливается на большой пластине вместе с другими, а затем выпиливается. Для каждой марки на пробной машине проводится пробная печать красками на бумаге. Заказчик или переплетчик может затем провести необходимую первоначальную проверку на основе этого отпечатка. Поверхность магниевых марок достаточно компактна, что делает их пригодными для печати небольшими и средними тиражами.

Латунные штампы значительно дороже и имеют более длительный срок доставки. Как и магниевые штампы, они изготавливаются стандартной толщины 7 мм. Эта относительно небольшая высота рассчитана на то, чтобы выдерживать высокие сжимающие напряжения. Латунь, используемая для переплета, представляет собой сплав, состоящий примерно из 58% меди, 40% цинка и 2% свинца. Таким образом, это твердый металл, который можно быстро и точно обрабатывать вращающимися фрезами гравировального станка. Это предотвращает появление заусенцев и создает более ровную кромку. Кроме того, латунь обладает хорошей износостойкостью, является отличным проводником тепла и выдерживает высокие температуры, что необходимо в высокоскоростных печатных машинах. Латунь благодаря своей плотно уплотненной поверхности придает золоту, серебру или цветной фольге высокий блеск, заметно превосходящий эффект магниевых штампов.

Качественное клише должно отвечать следующим требованиям:

-

контур и крупные участки должны быть фрезерованы минимум на 2 мм;

-

глубина на небольших участках должна быть максимальной;

-

наклон печатного изображения должен быть везде как можно более крутым.

Раньше латунные штампы гравировались на гравировальных станках-пантографах. В настоящее время гравировальные станки управляются компьютером, а это означает, что тексты и/или изображения могут предоставляться онлайн в цифровом формате. Основными преимуществами этого метода являются высокая степень точности и понимание того, что в чрезвычайных ситуациях, когда штамп больше не пригоден для использования, производитель штампа сможет быстро изготовить новый. Также можно легко настроить ширину текста в соответствии с шириной корешка, не изменяя высоту буквы.

Разница в цене между травлеными и гравированными марками стала меньше благодаря современным методам производства. Это означает, что латунные марки, как правило, выбирают для качественных книг и небольших тиражей. Для тиснения также могут быть изготовлены специально адаптированные штампы. Удивительные результаты печати достигаются за счет гравировки штампа на разных уровнях. После слепого тиснения свет, падающий на книгу, создает меняющийся эффект света и тени. В случае высокоточной печати фольгой производитель штампа должен учитывать расширение нагретого штампа.

Установка штампов в прессе

Клише или отдельные буквы можно закрепить с помощью специальной пластины между рамкой и торцевыми деталями. Этот метод в основном применяется на переплетных мастерских, где переплеты изготавливаются вручную. Переплеты для серии книг печатаются на полуавтоматическом или полностью автоматическом золоченом станке, в котором штампы обычно закрепляются с помощью плавящейся ленты на нагревательной пластине.

Для предотвращения перепадов высоты при нажатии и выпуске штампа желательно весь штамп заклеить скотчем. После периода прогрева при температуре 100°C продолжительностью не менее одной минуты штамп прочно фиксируется на печатной форме. Новейшие прессы для тиснения поставляются со специальной крепежной пластиной с заранее просверленными отверстиями. Эти отверстия сверлятся рядом и над друг другом через фиксированные интервалы 10 мм. Программируя эту сетку на компьютере, производитель штампа может протравить фиксирующие отверстия в правильных положениях за пределами печатного изображения во время процесса гравировки. После этого высверливаются отверстия. Основным преимуществом этого является то, что оператор станка тиснения может с предельной точностью расположить и закрепить 9 штампов для обложки и корешка вне машины. Это существенно сокращает время настройки.

Прессы для тиснения

В переплетных мастерских, где книги переплетаются вручную, для штамповки нескольких экземпляров или небольших партий используются ручные прессы. В зависимости от марки и типа эти машины имеют печатную поверхность примерно 21 х 30 см. Это механические устройства, оснащенные шарнирным прессом и рычагом. Оператор сам определяет продолжительность давления, медленно или быстро опуская рычаг. Машина может быть оснащена регулируемым устройством намотки фольги и стандартным термостатом.

В переплетных мастерских, где книги переплетаются вручную, для штамповки нескольких экземпляров или небольших партий используются ручные прессы. В зависимости от марки и типа эти машины имеют печатную поверхность примерно 21 х 30 см. Это механические устройства, оснащенные шарнирным прессом и рычагом. Оператор сам определяет продолжительность давления, медленно или быстро опуская рычаг. Машина может быть оснащена регулируемым устройством намотки фольги и стандартным термостатом.

В полуавтоматических прессах для тиснения переплеты вручную прижимаются к кромке выдвижного подающего стола. Затем его механически переносят под нагретые печатные формы, где штампуются переплеты. Время печати регулируется. Удаление обвязок с выдвижного стола подачи также происходит вручную. Скорость намотки фольги, скорость подачи, температура и продолжительность процесса печати устанавливаются заранее.

Издательские переплетные мастерские обычно работают на полностью автоматических прессах для тиснения. Переплеты подаются в пресс стопкой, где самый нижний переплет выдвигается вперед, помещается на стол пресса и выравнивается между движущимися кромками с помощью подвижных фиксаторов. Затем происходит штамповка, при необходимости под очень высоким давлением. Затем обвязки снова собираются вместе с помощью всасывающих рычагов и выводятся из машины в шахматном порядке или небольшими кучками.

Распространенные проблемы, возникающие при тиснении фольгой

Слой фольги не сцепляется с полотном или деталями при малейшем изгибе материала.

Причина: слишком низкая температура или недостаточная прижимная сила.

Решение: правильно установите температуру и примените большую силу давления, локально или повсеместно. Увеличение времени печати не влияет на качество печати, если нагрузка слишком мала. Частично компенсировать слишком низкую температуру можно за счет увеличения время печати. Целесообразно начинать при низких температурах, так как нагрев происходит быстрее, чем охлаждение.

Контуры пропечатаны нечетко / глянцевая золотая или серебряная фольга становится матовой / на принте виден эффект радуги / полиэфирный носитель плавится.

Причина: слишком высокая температура.

Решение: Установите правильную температуру.

Отпечаток недостаточно приклеился к поверхности материала.

Причина: слишком короткое время тиснения или слишком высокая скорость работы машины. Произошла недостаточная теплопередача.

Решение: увеличить время печати и правильно ввести данные или снизить скорость работы аппарата.

В отпечатке отсутствуют некоторые кусочки фольги.

Причина: неправильно установлена скорость намотки фольги, а это значит, что невозможно создать хороший отпечаток. Также возможно, неправильно установлена направляющая, определяющая угол выхода фольги из штампа. Возможно, потребуется замедлить скорость наматывания фольги, чтобы дать фольге и льняной подложке больше времени для остывания, что улучшит адгезию.

Решение: увеличьте расстояние между двумя отпечатками и установите направляющую под правильным углом, чтобы фольга легче отделялась от носителя после тиснения. Важно, чтобы фольга была выпущена после тиснения в нужный момент.

Неровный отпечаток штампа.

Причина: изношен или поврежден штамп, более сильное давление приведет только к более глубокому отпечатку.

Решение: заменить штамп или обеспечить адаптацию подложки там, где это необходимо. Использование мягкого носителя снижает качество печати. Маленькие буквы и тонкий орнамент требуют твердой подложки. Очень важно, чтобы нижняя доска печатной формы имела твердую и гладкую поверхность.

Жирная, размытая печать текста или иллюстраций.

Причина: продолжительность давления слишком велика.

Решение: правильно установите время тиснения. Очевидно, что факторы, необходимые для качественной печати (температура, продолжительность и величина сжимающего напряжения), в сочетании с подложкой и мастерством оператора пресса обеспечивают желаемый результат.